Хромын карбид нь Cr3 C2, Cr7 C3, Cr23 C6 гэсэн хэд хэдэн өөр өөр химийн найрлагад агуулагддаг керамик нэгдэл юм. Стандарт нөхцөлд энэ нь саарал бодис хэлбэрээр оршдог. Хром бол маш хатуу, зэврэлтэнд тэсвэртэй металл юм. Энэ нь мөн галд тэсвэртэй тул өндөр температурт ч хүчтэй хэвээр байна гэсэн үг.

Хромын эдгээр шинж чанарууд нь түүнийг металл хайлшийн нэмэлт болгон ашиглахад тустай болгодог. Карбидын талстыг материалын гадаргууд нэгтгэх үед элэгдэл, зэврэлтэнд тэсвэртэй байдлыг сайжруулж, өндөр температурт эдгээр шинж чанаруудыг хадгална. Энэ зорилгоор хамгийн төвөгтэй бөгөөд хамгийн түгээмэл хэрэглэгддэг нэгдэл бол Cr3 C2 юм.

Холбогдох ашигт малтмалын тоонд тунбайт ба изовит (Cr, Fe) 23 С6 маш ховор байдаг. Өөр нэг баялаг карбидын эрдэс бол ярлонгит Cr4 Fe4 NiC4 юм.

Хромын шинж чанарууд

БайнаГурван өөр химийн найрлагатай карбидын гурван өөр талст бүтэц:

- Cr23 C6 нь куб бүтэцтэй ба Викерсийн хатуулаг нь 976 кг/мм2.

- Cr7 C3 нь зургаан өнцөгт талст бүтэцтэй, бичил хатуулаг нь 1336 кг/мм2.

- Cr3 C2 нь гурван найрлага дотроос хамгийн бат бөх нь бөгөөд 2280 кг/мм-ийн бичил хатуулагтай ромб хэлбэртэй бүтэцтэй2.

Ийм учраас Cr3 C2 нь гадаргууг боловсруулахад хэрэглэгддэг хромын карбидын үндсэн томъёо юм.

Синтез

Карбидын холбоог механик хайлшаар хийж болно. Энэ төрлийн процесст хром металл болон бал чулуу хэлбэртэй нүүрстөрөгчийг бөмбөлөгт тээрэмд оруулж, нарийн нунтаг болгон нунтаглана. Бүрэлдэхүүн хэсгүүдийг буталсаны дараа тэдгээрийг мөхлөгт нэгтгэж, халуун изостатик шахалтанд оруулна. Энэ үйлдэл нь инертийн хий, гол төлөв битүүмжилсэн зууханд аргон ашигладаг.

Энэ даралттай бодис нь зуухыг халах үед дээжинд бүх талаас нь дарамт үзүүлдэг. Дулаан ба даралт нь бал чулуу ба металлыг өөр хоорондоо урвалд оруулж, хромын карбид үүсгэдэг. Анхны хольц дахь нүүрстөрөгчийн хувь буурах нь Cr7 C3 ба Cr23 C6 хэлбэрийн гарц нэмэгдэхэд хүргэдэг.

Хромын карбидыг нийлэгжүүлэх өөр нэг арга нь исэл, цэвэр хөнгөн цагаан, бал чулууг ашиглан өөрөө тархдаг экзотермик урвалыг дараах байдлаар явуулдаг:

3Cr2O3 + 6Al + 4C → 2Cr3C2 + 3Al 2O3

Энэ аргаар урвалжуудбөмбөлөгт тээрэмд буталж холино. Дараа нь жигд нунтагыг шахмал хэлбэрээр шахаж, инертийн аргон уур амьсгалд байрлуулна. Дараа нь дээжийг халаана. Халуун утас, оч, лазер эсвэл зуух нь дулааныг хангаж чадна. Экзотермик урвалыг эхлүүлж, үүссэн уур нь дээжийн бусад хэсэгт нөлөөг тараана.

Хромын карбидын үйлдвэрлэл

Олон компаниуд 1500°C ба түүнээс дээш температурт хөнгөн цагааны дулааныг ангижруулах, вакуум боловсруулалтыг хослуулан уг бодисыг бүтээдэг. Хромын металл, исэл ба нүүрстөрөгчийн хольцыг бэлтгэж, дараа нь вакуум зууханд ачдаг. Зуухны даралтыг бууруулж, температурыг 1500 ° C хүртэл нэмэгдүүлнэ. Дараа нь нүүрстөрөгч нь оксидтэй урвалд орж металл болон хийн дутуу ислийг үүсгэдэг бөгөөд энэ нь вакуум насос руу ордог. Дараа нь хром нь үлдсэн нүүрстөрөгчтэй нийлж карбид үүсгэдэг.

Эдгээр бүрэлдэхүүн хэсгүүдийн яг тэнцвэр нь үүссэн бодисын агуулгыг тодорхойлдог. Бүтээгдэхүүний чанар нь сансар огторгуй зэрэг эрэлт хэрэгцээтэй зах зээлд тохиромжтой байхын тулд үүнийг сайтар хянадаг.

Металл хром үйлдвэрлэл

- Судлаачид эмх замбараагүй бүтцээс тогтворжсон карбидын шинэ ангиллыг олж илрүүлжээ.

- Судалгааны үр дүн нь практик хэрэглээнд хэрэг болох шинэ карбидын ирээдүйн судалгааны үндэс суурийг тавьсан.

- 2D нитрид үүсгэх нь илүү хялбар боллоо.

Металлхромын исэл, хөнгөн цагааны нунтаг холилдсон хөнгөнцагаан дулааныг ангижруулах замаар үйлдвэрлэдэг олон компанид ашигладаг. Дараа нь тэдгээр нь хольцыг гал авалцдаг шарсан саванд хийнэ. Хөнгөн цагаан нь 2000-2500 ° C-ийн температурт хромын ислийг металл болон хөнгөн цагааны шаар болгон бууруулдаг. Энэ бодис нь галын камерын ёроолд хайлсан усан сан үүсгэдэг бөгөөд температур хангалттай буурсан үед түүнийг цуглуулж болно. Үгүй бол холбоо барих нь хэцүү бөгөөд маш аюултай байх болно. Дараа нь анхны бодисыг нунтаг болгон хувиргаж, хромын карбид үйлдвэрлэх түүхий эд болгон ашигладаг.

Цаашид нунтаглах

Хромын карбид болон түүний анхны бодисыг бутлах ажлыг тээрэмд хийдэг. Нарийн металл нунтаг нунтаглах үед тэсрэх эрсдэл үргэлж байдаг. Ийм учраас тээрэмүүд нь ийм болзошгүй аюулыг даван туулахын тулд тусгайлан бүтээгдсэн байдаг. Нунтаглах ажлыг хөнгөвчлөхийн тулд криоген хөргөгчийг (ихэвчлэн шингэн азот) мөн төхөөрөмжид хэрэглэдэг.

Элэгдэлд тэсвэртэй бүрээс

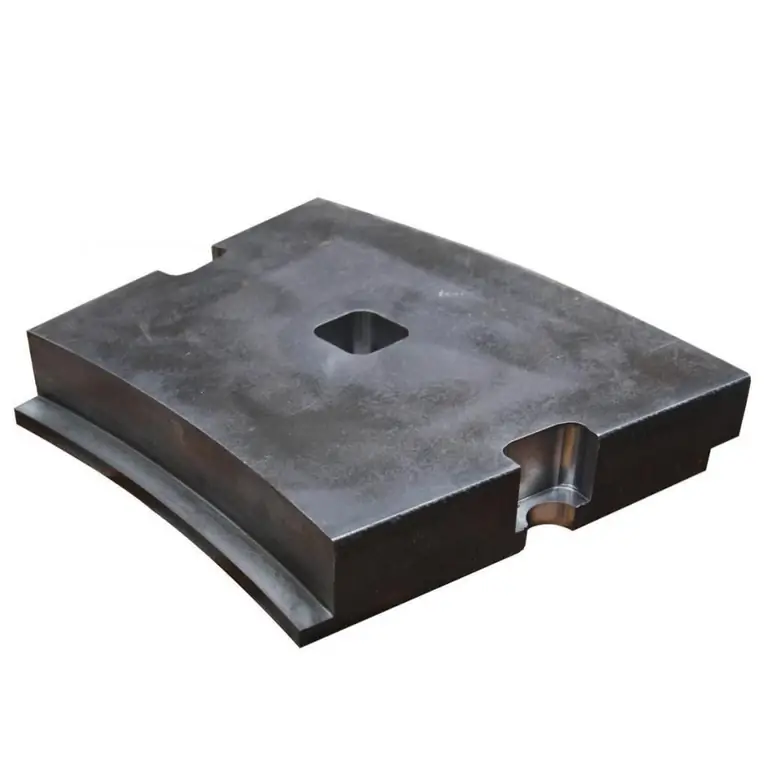

Карбид нь хатуу тул хромын нийтлэг хэрэглээ нь хамгаалах шаардлагатай хэсгүүдийг элэгдэлд тэсвэртэй, бат бөх бүрэх явдал юм. Хамгаалалтын металл матрицтай хослуулан хэрэглэхэд хялбар, зардал багатай зэврэлтээс хамгаалах болон элэгдэлд тэсвэртэй бодисыг хоёуланг нь боловсруулж болно. Эдгээр бүрээсийг гагнуур эсвэл дулааны шүрших замаар хийдэг. Бусад тэсвэртэй бодисуудтай хослуулан хромын карбидыг ашиглаж болнозүсэх хэрэгсэл.

Гагнуурын электродууд

Эдгээр хромын карбидын савааг хуучин феррохром эсвэл нүүрстөрөгч агуулсан бүрэлдэхүүн хэсгүүдийн оронд улам бүр ашиглаж байна. Тэд илүү сайн, тогтвортой үр дүнг өгдөг. Эдгээр гагнуурын электродуудад элэгдлийн давхаргыг хангахын тулд холбох явцад хром II карбид үүсдэг. Гэсэн хэдий ч карбид үүсэх нь эцсийн үе дэх яг тодорхой нөхцлөөр тодорхойлогддог. Тиймээс тэдгээрийн хооронд хромын карбид агуулсан электродуудад харагдахгүй өөрчлөлтүүд байж болно. Энэ нь хуримтлагдсан гагнуурын элэгдэлд тэсвэртэй байдалд илэрдэг.

Хуурай элс резинээр хийсэн дугуйг туршихад феррохром эсвэл нүүрстөрөгчийн электродуудад түрхсэн нэгдлийн элэгдлийн хэмжээ 250%-иар их байсан нь тогтоогдсон. Хромын карбидтай харьцуулахад.

Гагнуурын үйлдвэрлэлийн чиг хандлага нь зөөгч электродоос эхлээд урсгалтай утас хүртэл уг бодист ашиг тустай. Хромын карбид нь их хэмжээний нүүрстөрөгчийн феррохромын оронд бараг зөвхөн нунтагласан элементэд ашиглагддаг, учир нь энэ нь илүүдэл төмрийн улмаас шингэрүүлэлтийн нөлөөнд автдаггүй.

Энэ нь элэгдэлд тэсвэртэй, илүү их хэмжээний хатуу тоосонцор агуулсан бүрээсийг авах боломжтой гэсэн үг юм. Тиймээс автоматжуулалтын давуу тал болон сүүлийн бодис гагнуурын технологитой холбоотой өндөр бүтээмжийн улмаас бариултай электродоос урсгалтай утас руу шилжиж байгаа тул карбидын зах зээл нэмэгдэж байна.

Үүний ердийн хэрэглээҮүнд: элэгдэлд тэсвэртэй байх шаардлагатай конвейерийн эрэг, түлш холигч ир, шахуургын сэнс болон ерөнхий хромын хэрэглээ.

Дулааны шүршигч

Дулаанаар шүрших үед хромын карбидыг никель-хром гэх мэт металл матрицтай нэгтгэдэг. Ихэвчлэн эдгээр бодисуудын харьцаа 3: 1 байна. Металл матриц нь карбидыг бүрсэн субстраттай холбож, зэврэлтээс хамгаалах өндөр чадвартай.

Энэ шинж чанар ба элэгдэлд тэсвэртэй байдлын хослол нь дулаанаар цацагдсан CrC-NiCr бүрээс нь өндөр температурт элэгдэлд тэсвэртэй байх боломжтой гэсэн үг юм. Ийм учраас тэдгээрийг сансрын зах зээлд улам бүр ашиглаж байна. Энд байгаа ердийн хэрэглээ нь 700-800 ° C хүртэл температурт зэврэлт, элэгдэлд тэсвэртэй, гидравлик хавхлаг, машины эд анги, хөнгөн цагаан эд ангиудын элэгдлийн хамгаалалт, ерөнхий хэрэглээнд зориулсан бүрээс юм.

Хром бүрээсний өөр хувилбар

Хатуу бүтээгдэхүүний ханалтыг орлуулах дулаанаар цацсан бүрхүүлд зориулсан шинэ хэрэглээ. Хатуу хром бүрэх нь бага зардлаар сайн гадаргуугийн чанар бүхий элэгдэлд тэсвэртэй бүрхүүл үүсгэдэг. Хром бүрэх нь ханасан зүйлийг хром агуулсан химийн уусмалын саванд дүрэх замаар олж авдаг. Дараа нь цахилгаан гүйдэл нь танкаар дамждаг бөгөөд энэ нь эд анги болон материал дээр хуримтлагдахад хүргэдэгуялдаатай бүрхүүл үүсэх. Гэсэн хэдий ч хүрээлэн буй орчны асуудал улам бүр нэмэгдэж байгаа нь ашигласан цахилгаан өнгөлгөөний уусмалаас бохир усыг зайлуулахтай холбоотой бөгөөд эдгээр асуудал нь процессын өртөг нэмэгдэхэд хүргэсэн.

Хромын карбидын бүрээс нь элэгдэлд тэсвэртэй, хатуу хром бүрээстэй харьцуулахад хоёр ба хагасаас тав дахин сайн бөгөөд бохир ус зайлуулах асуудалгүй. Тиймээс тэдгээрийг хатуу хром бүрэх, ялангуяа элэгдэлд тэсвэртэй байх чухал эсвэл ихэнх хэсэгт зузаан бүрэх шаардлагатай үед улам бүр ашиглаж байна. Энэ бол сонирхолтой бөгөөд хурдацтай хөгжиж буй бүс бөгөөд байгаль орчны шаардлагыг дагаж мөрдөх зардал нэмэгдэх тусам илүү чухал болох болно.

Зүсэх хэрэгсэл

Энд зонхилох материал бол вольфрамын карбидын нунтаг бөгөөд үүнийг кобальтаар шингэлж, маш хатуу биетүүдийг гаргаж авдаг. Эдгээр зүсэгч хэрэгслийн бат бөх чанарыг сайжруулахын тулд материалд титан, ниобий, хромын карбидыг нэмдэг. Сүүлчийн үүрэг нь синтерлэх явцад үр тарианы өсөлтөөс урьдчилан сэргийлэх явдал юм. Эс бөгөөс үйл явцын явцад хэт том талстууд үүсэх бөгөөд энэ нь зүсэх хэрэгслийн бат бөх чанарыг доройтуулж болзошгүй.